Groupe mondial d’ingénierie présent dans tous les grands secteurs industriels comme l’automobile, l’aéronautique, l’énergie, ou le ferroviaire, SEGULA Technologies place l’innovation au cœur de sa stratégie, avec une attention toute particulière à leur impact sur l’environnement.

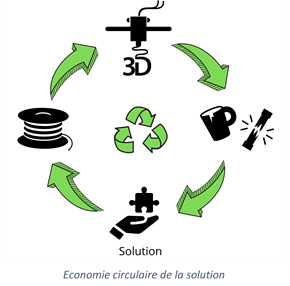

C’est dans cette démarche que les équipes Recherche et Innovation de SEGULA Technologies développent actuellement un système permettant la réalisation d’un filament 3D (matière première pour l’impression 3D) à partir de déchets plastiques. Un parfait exemple d’économie circulaire, présentant des intérêts environnementaux, économiques et logistiques.

Si l’ambition européenne vise 100% de plastique recyclé d’ici 2025, le taux de recyclage en Europe est aujourd’hui d’environ 30% seulement (voir article de l’Usine Nouvelle à ce sujet). Les marges de progrès restent donc significatives, SEGULA s’engage ainsi, avec son projet 3D LOOP à contribuer à se rapprocher de cet objectif !

QUEL EST LE FONDEMENT DU PROJET 3D LOOP ?

L’impression 3D plastique par dépôt de filaments fondus (FDM : Fused Deposition Modeling) repose sur le principe de la fabrication additive. Le matériau utilisé, initialement sous forme de filament, est fondu à l’aide de la tête chauffante de l’imprimante, puis il est déposé couche par couche afin de créer un objet en 3D. Tout type d’objets peuvent être imprimés, pour tout secteur, généralement il s’agit plutôt de prototypes.

Cette technologie présente de nombreux avantages comme la liberté de design, et, dans le cas de petites séries, une production rapide et peu coûteuse. De plus, contrairement aux méthodes de fabrication traditionnelles (fraisage, perçage, forage…), l’impression 3D FDM permet de limiter la quantité de matière employée. Malgré ces avantages, son utilisation engendre encore une importante quantité de déchets plastiques, d’environ 35%.

Ces déchets, bien que constitués de matériaux recyclables (ABS, PLA, …) bénéficient encore trop rarement d’une seconde vie.

Pourtant, produire son propre filament à partir de ces différentes sources de déchets offre de multiples avantages : gains économiques, logistique et sécurisation des approvisionnements en matières premières ; impact environnemental 50 fois moindre qu’un traitement de déchets par méthodes classiques de combustion et de compostage.

Ce frein au recyclage tient principalement à l’absence de solutions facilement utilisables.

3D-LOOP répond à cette problématique puisque le projet vise à développer une solution demandant très peu d’intervention de la part de l’utilisateur, minimisant ainsi les erreurs de manipulation et de paramétrage.

COMMENT FONCTIONNE LE PROCÉDÉ DE RECYCLAGE DE FILAMENT ET QUELLE EST LA PROBLÉMATIQUE MAJEURE ASSOCIÉE ?

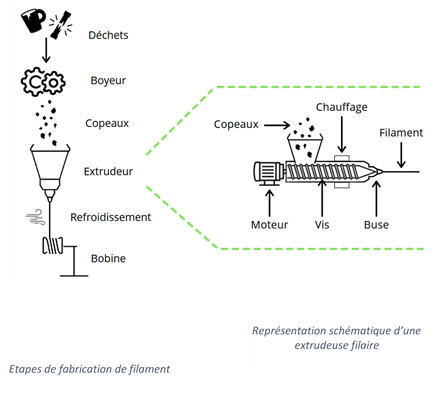

Les déchets plastiques sont généralement broyés en copeaux qui sont ensuite déshydratés afin d’améliorer la qualité du filament. Ce dernier est fabriqué classiquement à l’aide d’une extrudeuse filaire. À la sortie de la filière (ou buse), le filament formé est enroulé sur une bobine afin de faciliter son stockage et son transport.

Toutefois, la mise en œuvre de ce procédé pour la préparation de filaments destinés à l’impression 3D présente certaines difficultés, dont celle de l’uniformité du diamètre de filament obtenu. En effet, des irrégularités de diamètre peuvent engendrer d’importantes complications lors des impressions futures. Afin de garantir une bonne qualité lors de celles-ci, les filaments du commerce ont généralement une tolérance de ± 50 µm. Dans l’optique d’obtenir une tolérance inférieure ou égale à la norme industrielle, SEGULA travaille sur un système de correction en temps réel du diamètre. Pour cela, le diamètre du filament est mesuré en sortie d’extrudeuse à l’aide d’un capteur. Un algorithme permet de déduire le diamètre du filament en temps réel avec une précision de 40 à 60 µm. Enfin, un système de traction permet de corriger les potentielles variations de diamètre.

Outre la régulation du diamètre lors de la production du filament, cette technologie pourrait également être employée au moment de l’impression de pièces en 3D. En effet, en supposant que le filament utilisé comporte des imperfections de diamètre, une mesure de celui-ci en amont de la buse d’impression pourrait permettre une régulation du débit de l’imprimante. Si le capteur mesure un diamètre supérieur à la normale, le débit de l’imprimante sera diminué en conséquence afin de déposer la bonne quantité de matière et ainsi améliorer la qualité d’impression.

Grâce à cette solution de correction du diamètre du filament, la solution permet d’utiliser des copeaux de matériaux divers, par exemple de déchets plastiques, et s’intègre ainsi dans une économie circulaire, bénéfique tant pour la planète que pour l’économie.

Pour une meilleure navigation

Pour une meilleure navigation